Hace unas pocas semanas atrás, mientras escudriñaba varias web chinas en busca de partes y piezas electrónicas, en algunas de ellas observe varias ofertas de diferentes modelos de impresoras 3D por menos de 200$. Por lo general, siempre ignoraba estas ofertas, ya que, si bien, deseaba tener en mis manos un aparato de estos, el costo aun me parecía excesivo para algo que iba a usar solo de vez en cuando, además, que muchas den estas impresoras 3D son muy aparatosas, y mi vivienda no es precisamente grande.

Pero entre todas una me llamo la atención por precio y tamaño. Una impresora 3D pequeña, más o menos portable, y por menos de 140$ (139,90$ para ser exactos). Luego de unos días de pensarlo (y mirar bien mi presupuesto) tome la decisión de adquirir una. Esta decisión la hice a sabiendas de que iba a adquirir un producto chino, quizá de calidad dudosa, y que debía ensamblar yo mismo con todos los buenos y malos detalles asociados a ello.

Desempacando

La caja con la impresora desarmada llego un mes después de haberla adquirido desde Gearbest. Se suponía que debía llegar a la semana, pero por razones misteriosas dicho envió fue retrasado varias veces por… ¿problemas de disponibilidad?

La caja de aproximadamente 4.5Kgrs contenía dos bandejas de poliestireno expandido, ambas contentivas de todas las piezas de la impresora 3D, aunque eso de todas aún estaba por verse.

Entre todas las partes y piezas, estaba algo parecido a un pendrive USB, en este caso un adaptador USB para tarjetas de memoria microSD. En esta memoria contiene dos manuales PDF (ensamblado y operación de la impresora), el driver USB, una copia de Repetier Host, y un archivo .stl con un diseño de pieza de test para impresión.

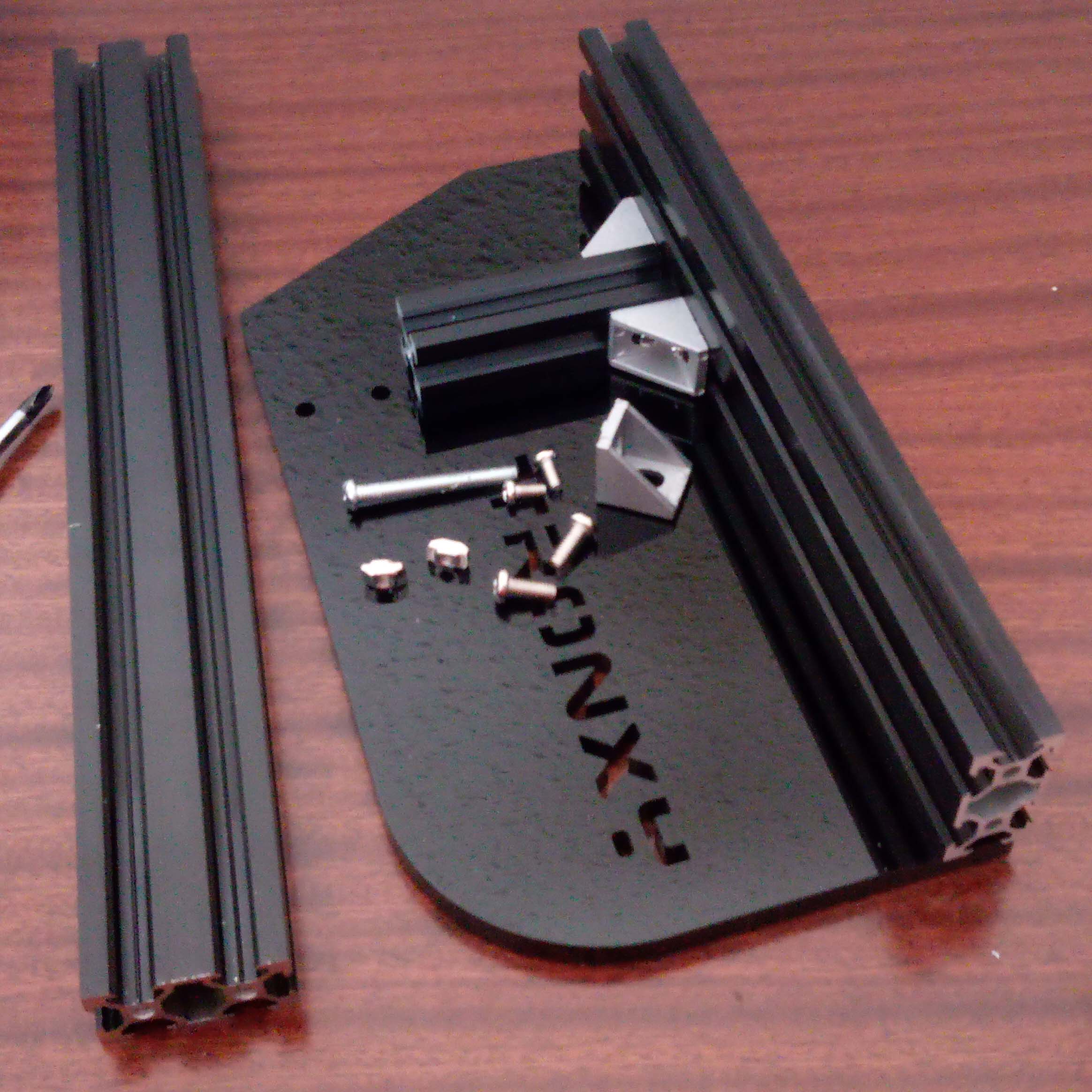

Por otro lado, las partes de ensamblaje se componen básicamente de piezas de acrílico negro mecanizadas, listones de aluminio anodizado en negro, rodamientos, correas de tracción, cables, latiguillos y una bolsita con tuercas y tornillos varios, y un par de destornilladores.

Por el lado eléctrico y electrónico, está la unidad extrusora previamente ensamblada, cuatro motores stepper, interruptores de fin de carrera, una tarjeta controladora Melzi 2.0, una unidad de pantalla LCD, cable USB, y una fuente de alimentación de 12V/5A.

Esta impresora 3D no viene con el calentador de cama (hotbed). Aunque la electrónica esta preparara para controlar una, la fuente no tiene la potencia suficiente para alimentar un calentador que consume como mínimo unos 8A, así que, de inicio, esta impresora no está capacitada para imprimir usando filamento ABS.

Ensamblando

Una vez leídos ambos documentos PDF, procedo al ensamblado de la impresora 3D. Las instrucciones son claras y fáciles de seguir, pero este es un trabajo para gente que sea habilidosa en temas mecánicos, y es bueno observar cierto orden en el armado de las diferentes partes para no tener que desarmar y volver a colocar una parte porque era necesario ensamblar otra previamente. Así que, paciencia…

El primer paso es armar la base y el soporte lateral para los ejes Y y Z de la impresora 3D.

El siguiente paso es colocar el motor stepper del eje Y. Para este paso se requiere del motor, el eje de arrastre de la correa, el interruptor de fin de carrera, una de las bases de soporte en acrílico y tornillos varios.

El siguiente paso es el ensamblado e instalación de la base móvil de impresión. Para ello es necesaria otra de las partes en acrílico, tres rodamientos y sus respectivos tornillos.

Luego se procede a colocar la correa de tracción y el terminal del ajuste en el extremo libre del perfil de aluminio al frente de la impresora.

Una vez instalada y ajustada esta base, pude notar un molesto error en su diseño… ¡no queda firme!

La base queda floja y se tambalea lateralmente. Luego de tensionar la correa, hice una prueba manual de arrastre y note que la base no se mantenía perfectamente horizontal mientras se desplazaba de un extremo a otro. Esta demás decir que esto es fatal a la hora de imprimir. Lo único que pude hacer posteriormente fue ensanchar lateralmente el agujero medio entre los tres rodamientos (el de la izquierda en la foto). Hay un error de 1mm, así que con la ayuda de un pequeño taladro ensanche el agujero del tornillo 1mm hacia la derecha (en dirección a los otros dos rodamientos de la derecha) lo más perpendicular que pude respecto al eje de desplazamiento. Luego y con un poco de esfuerzo apretando el rodamiento contra el eje mientras apretaba la tuerca, logre que la base quedara estable y sin saltos laterales. No obstante, esta es una solución temporal, y me veré en la necesidad de hacer un base nueva con dicha corrección.

Una vez solucionado este problema, procedo a ensamblar el eje X, que corresponde al extrusor. Para ellos se necesita el tercer perfil de aluminio, tres rodamientos, una base de acrílico y otra de metal, base que más adelante sostendrá dos motores stepper, el del desplazamiento del cabezal, y el de extrusor.

El siguiente paso es colocar los motores stepper para el eje X y el eje Z. Esta último se coloca en la base de la impresora 3D, justo debajo de la estructura recién ensamblada. Empezamos por el eje Z.

Para soportar el motor stepper en la base, se usa una pieza que, casualmente, está impresa en 3D, pero tiene detalles de curvatura (warping), lo cual, como veremos más adelante, nos dará algunos problemas.

Otro detalle molesto es que, a pesar de la gran cantidad de tornillos que facilitan, justamente faltan los 4 tornillos para fijar el motor stepper a la base. Este problema pude solucionarlo usando unos tornillos que tenía disponibles de otra máquina y que casualmente se corresponden con el roscado (pero no el tamaño) para fijar el motor. Muy mal detalle…

La pieza de sostén del motor stepper esta torcida, lo que deja un espacio libre entre ella y el motor como puede observarse en la foto

A continuación se procede a instalar el tornillo de desplazamiento del eje Z y el cilindro de transmisión.

Más detalles molestos. El tornillo queda demasiado apretado, y es en parte un problema combinado entre la base del motor y el ángulo de doblado de la estructura de soporte del eje X. La única solución rápida que encontré para esto fue aflojar dos de los tres tornillos del eje de soporte.

Siguiente paso, montar el cabezal del extrusor

Nuevo problema, el brazo de eje X no queda perfectamente horizontal y hay juego mecánico subiendo y bajando. Una vez más, hay un error en la distancia entre los rodamientos de aproximadamente 1mm. En este caso no puedo resolver el problema usando el taladro ya que los rodamientos están atornillados a la base de metal de la estructura de soporte. Luego de pensar un poco, lo único que se me ocurrió para solventar esto rápidamente fue envolver el rodamiento medio con cinta americana (duc tape) tal como se muestra en la foto. Luego de esto, el eje quedo perfectamente derecho y firme, y con movimiento suave.

Siguiente paso, instalar el mecanismo de arrastre del extrusor. El mecanismo de tensión y arrastre es bastante simple, de hecho, demasiado.

En mi opinión, este mecanismo puedo haber sino mucho mejor, dado que se sostiene apenas usando los mismos tornillos para sostener el motor stepper

Conectamos el tubo de teflón entre el mecanismo de arrastre y en cabezal de extrusión y con ello completamos el ensamblado del eje X

Se coloca la manilla superior y el interruptor de final de carrera del eje Z

Para finalizar el ensamblado de la mecánica, se coloca la cama de impresión

Con esta última instalación, se termina el ensamblado mecánico de la impresora

En la proxima publicación se procederá al ensamblado de la parte electrónica, sus conexiones y la prueba de funcionamiento.